自动化降低了F-35的制造成本

Fastems的集成制造系统改善了前机身的生产。

最初发表于《航空航天制造与设计》

Eric兄弟编辑,照片由lockheed Martin & fastems提供

数字数据、3D实体模型和持续的内部沟通指导着F-35生产线上的工厂自动化和制造。

速度、领先技术和成本效益是洛克希德·马丁公司F-35闪电II系列多用途作战飞机的特点。作为一款远程超音速战斗机,F-35的飞行速度为1.6马赫;具有隐身能力,以逃避探测和进入有争议的空域;作为信息和通信门户,与盟国的地面、海上和空中资产共享其作战画面。生产速度、最先进的技术和可负担性也是F-35制造业务的特点。开发和生产遵循从设计到制造再到持续支持的数字线程概念。数字数据、3D实体模型和持续的内部沟通指导工厂自动化、制造和维护工作,同时最大限度地提高运营的经济性。

洛克希德·马丁公司是F-35的主承包商,与总部位于美国和13个国家的1900多家公司的全球供应链合作。飞机的前机身和机翼是在德克萨斯州沃斯堡的洛克希德工厂制造的。飞机驾驶舱前机身底层结构加工操作的演变表明了洛·马公司对持续改进制造的承诺。

改善会议揭示了运输和人体工程学问题

2006年,在第一架f -35战斗机生产大约五年后,一个为期几天的改善活动检查了整个制造过程,寻找改进之处。制造技术制造主管Jeff Langevin表示,改善会议表明,为机加工和钻孔操作准备机身的运输和人体工程学问题并不是增值活动。他说:“在工厂里移动飞机部件和转移NC程序都是接口任务,不一定能制造飞机,但它们会影响我们高效地完成这些任务的能力。”

最初的过程使用一个架空单轨系统来拾取和移动机身到不同的机床。每一次移动都需要一名起重机操作员和车间人员来安装机身,用绳子切断区域,并关闭升降路径下的场所,以确保车间人员的安全。将机身运送到加工位置和运送出加工位置需要在机器之间移动大约10次,包括在机身上方和下方工作;为技术人员设置踏步凳、梯子、脚手架和平台;同时还要清洗机身上的碎片。

装载、卸载和蒙皮安装(LUSI)站允许单个工人提高、降低和旋转机身部分,显著提高了员工的安全性和人体工程学。

集成机床传输线

Langevin的团队与工厂自动化系统提供商Fastems合作,使用柔性制造系统(FMS)技术,将加工和转移操作融合到集成机床转移线(MTTL)中。在MTTL上,机身部分被提升到装载、卸载和蒙皮安装(LUSI)站。LUSI站,也由Fastems建造,允许一个工人提高,降低和旋转机身,允许操作员呆在地板水平,同时操纵它到执行操作所需的位置。

在安装Fastems生产线之前,从LUSI站移动到洗涤站需要花费数小时,需要多名人员参与。现在这个动作需要两到三分钟,一个工人按一个按钮。该系统降低了整个过程或跨度的时间成本,最大限度地减少了人工费用。

接下来,FMS堆垛起重机将零件运到生产线上一台房屋大小的Parpas America精密铣床(PMM), PMM对机身底部结构进行铣削和钻孔,以接受F-35的复合材料蒙皮。然后,MTTL将机身部件送到fastems设计的清洗站,在那里,加工残渣被冲洗掉,机身部件被烘干。然后它被转移到LUSI站,在那里附加侧面皮肤。接下来,它进入一个Fives组自动钻孔,在结构的每一侧都有大约500个洞。刀具预设室实时监控刀具磨损情况,并指示预先更换刀具,以避免工艺中断。然后机身返回洗涤站,最后回到LUSI站,为制造过程的下一步做好准备,这一过程发生在MTTL之外。

F-35前机身首席专家布莱恩·赛克斯(Brian Sykes)表示:“前机身团队与自动化系统携手合作,以减少时间,提高精度,提高安全性。我们注意到单位工时从132小时大幅减少到98小时,减少了34小时,即26%。单轨移动次数从18次减少到2次,该系统还改善了机械师手动钻井作业的人体工程学。这是最大的好处——大大减少了运输时间和移动。”

提高产能

Fastems的制金宝搏官网188app下载造管理软件(MMS)计划、运行和控制自动化生产。

Fastems和洛克希德公司将该系统设计为模块化,并随着F-35产量的增加而扩展。第一阶段于2011/2012年安装,包括4个LUSI站、2个pmm站、1个洗井站、1个Auto-Drill站和工具预设站。六年后,洛克希德增加了另一个自动钻和LUSI站。第三个扩展增加了另一个PMM,而Fastems不断开发制造管理软件(MMS),用于计划、运行和监控MTTL中的生产。金宝搏官网188app下载Fastems与洛克希德公司的技术团队和工人合作,确保集成是无缝的,产品质量保持一流,并且在系统升级期间没有停机时间。

Langevin说:“MTTL确实向我们的内部利益相关者和客户表明,我们致力于寻找使F-35负担得起的方法。我们希望为程序增加价值,不仅仅是更快地加工,更快地钻孔,更快地转动扳手。这意味着在加工过程中找到浪费的地方,让我们的工人更容易、更安全,这样他们就能更高效地工作,制造出尽可能高质量的飞机。”

他继续说:“Fastems系统表明,在飞机装配线上,柔性自动化是有一席之地的。“我们认识到,我们不是汽车制造商,我们不是一分钟就推出一辆车或其他什么。这不是我们的汇率。但我们可以利用自动化工具,这些新技术,以传统上与飞机制造成本最小化无关的方式来降低成本。”

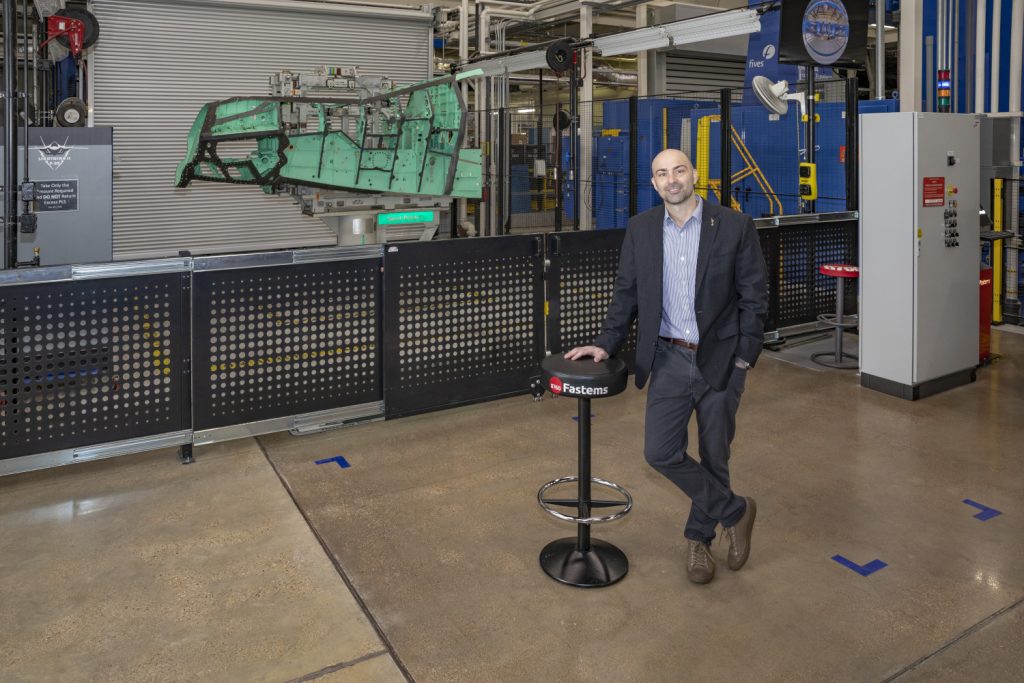

洛克希德·马丁公司德克萨斯州沃斯堡工厂的制造技术制造主管Jeff Langevin与自动化合作伙伴Fastems共同开发了机床传输线(MTTL)。

MTTL缩短了75%的时间,使洛·马公司每个月可以生产多达20架前机身。

朗之万说:“洛克希德和Fastems的关系确实让人感觉像一个团队。“有时我们会忘记我们既是供应商也是客户,因为我们的合作如此紧密。我们有一个共同的目标,就是提高效率,这帮助我们将传输线提升到一个新的水平,并在对生产影响最小的情况下扩展系统。”

朗之万说,前机身线已经扩展到物理上所能达到的极限,实际上已经达到了设施北端的一堵墙。他说:“我们尽可能地把每一寸空间都挤了出来。”“然而,由于MTTL的成功,我们确实找到了进一步优化该区域的方法。Fastems建议并帮助我们整合缓冲站。当我们无法将生产线向北延伸至工厂尽头时,我们可以将生产线向东扩展一点,通过缓冲站,我们可以一次将更多的机身放入生产线,这样我们就可以充分利用我们所有的加工中心。”

制造业的一个任务是找到加工过程之间的浪费区域,使工作更容易、更安全。

提高生产力的下一步步骤

在硬件方面,MTTL显然已经尽可能地增长,但洛克希德和Fastems继续开发控制软件和其他方法,以进一步了解系统如何运行,并提高效率和输出。

作为一种远程超音速战斗机,F-35可以以1.6马赫的速度飞行,并具有隐身能力,使其能够逃避探测并进入有争议的空域。

洛克希德公司还在制造过程的其他领域与Fastems公司合作。该飞机制造厂即将投入生产由Fastems公司为F-35机翼生产线提供的自动结构激光清洁器(Auto SLC)系统。该系统使用激光烧蚀扫描头自动清除F-35机翼部件上的底漆和其他保护涂层。自动SLC生产一个原始的表面,螺母板可以机械粘合而不使用附加铆钉。该系统消除了人工砂光和溶剂擦拭,这些操作消耗了大量时间,并且产生了不平衡的结果。

两家公司目前关系的一部分是Fastems提议的协议,该协议为最初几个月的运行提供现场支持,以帮助洛克希德公司最大限度地利用其Fastems系统。

朗之万说:“他们真的致力于为洛克希德提供的不仅仅是一种硬件,而且是帮助我们迈出下一步的东西。”“这是两家公司之间伟大的团队合作。它如此成功,我并不感到惊讶,我们正在寻找方法,在公司的不同领域继续努力。”

连结至原文