USNR如何重组其工厂以获得最大效率

文章和照片由玛丽·艾伦·克鲁克提供,编辑助理-林恩·戈尔曼通信有限责任公司

- 公司信息:USNR是世界上最大的木材加工设备制造商,在北美有11家工厂,在欧洲和亚洲有8家工厂。他们的全球总部位于华盛顿州的伍德兰,那里有一家占地10万平方英尺的工厂,生产诸如刃口和锯子之类的零件。

- 问题:“以前,大多数零件都是在垂直加工中心制造的,这意味着当操作员更换工件、夹具和模具时,主轴是空闲的。伴随着这个缓慢的过程,在任何机器中都没有固定的工具来帮助最小化设置。新方法使USNR的主轴尽可能保持活跃。安装是离线完成的,每台机器都有固定的和相同的工具,以消除瓶颈。”

- 解决方案:为了取代立式加工中心,Fastems提供了他们的柔性制造系统(FMS)以及三个新的DMG/MORI NHX 6300卧式加工中心。FMS是作为FMS一包中。

- 结果:USNR的平均交货时间从25天缩短到9天。“我们甚至把我们编程的东西都用完了。我警告过每个人:‘它会毁了我们的工作。特别是那些已经被证明的事情,’”运营经理迈克·斯莫瑟斯(Mike Smothers)说。

USNR是锯木厂和木材加工业生产设备的世界领导者,向北美、南美、欧洲、亚洲、澳大利亚和新西兰供应零件。运营经理迈克•斯莫瑟斯(Mike Smothers)称USNR在华盛顿伍德兰的工厂是一个“高混合、低产量”的工厂。这家占地10万平方英尺的工厂为锯木厂和面板行业提供磨边机、轮廓机、削片机、锯子和其他专业零件,其中一些产品的产量要高得多。

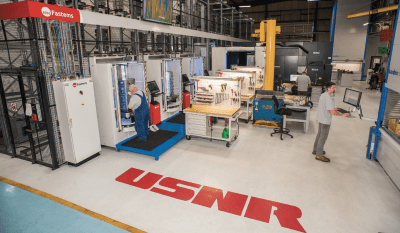

USNR的伍德兰,华盛顿FMS团队和支持成员

当斯莫瑟斯被雇用时,他做的第一个改变就是安装了一个Fastems柔性制造系统(FMS).FMS包括三个DMG/MORI NHX 6300卧式加工中心,并组织和安排项目以最大限度地提高生产率。以前,大多数零件都是在垂直加工中心制造的,这意味着当操作员更换工件、夹具和模具时,主轴是空闲的。伴随着这个缓慢的过程,在任何机器中都没有固定的工具来帮助最小化设置。新方法使USNR的主轴尽可能保持活跃。设置是离线完成的,每台机器都有固定的和相同的工具,以消除瓶颈。

USNR的车间分为多个生产单元,其中一个部件的整个制造过程可以在其中进行。

USNR的四个工厂(林地,WA, Jacksonville, FL, Plessisville, QC和Söderhamn,瑞典)也采用了UPS [USNR生产系统]系统。该系统的前提是允许车间建立速度和降低WIP(在制品)水平,以允许公司在车间快速移动材料。该系统的目标之一是将USNR的平均交货时间缩短至5天。

斯莫瑟斯解释说:“林地的平均砍伐时间是25天,现在我们减少到平均9天,我们正朝着5天的方向努力。”“对我们的商店和UPS系统来说,达到10天是一个很大的成就,现在我们正在努力达到平均5天。”

UPS系统超越了调度,实现了物理组织。两个Kardex Remstar垂直升降机模块保持USNR的材料,零件和夹具有序。“我的仓库就在那两台Kardex机器里。它把所有东西都放在托盘里,并记录下所有东西的位置。操作员站在车库门口附近,而不是让一个人在供应区域的每个货架上来回走动,上楼下楼,系统将物品直接送到那个门口。”这些模块每周重新组织它们的托盘,使最常用的部件离开口最近,进一步简化了流程。最好的是,它们可以与FMS系统集成,并定位在蜂窝配置中。

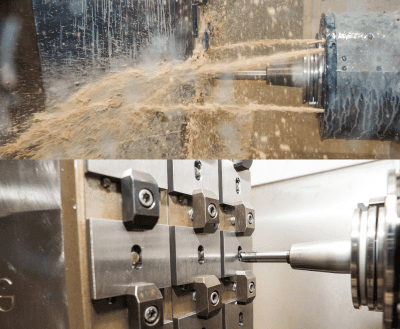

在FMS中使用三个负载站最大限度地节省了在三个NHX6300水平加工中心中加工的时间,而不是在垂直导向机器(如垂直加工中心)中拆卸和安装零件。

斯莫泽斯还将工厂的其他部分重组为生产单元。“我们的车间最初是分组的:所有的磨坊在这里,所有的钻头在那里,所有的钻床在另一边,等等。我们正在拆除它,制造电池作为UPS系统的一部分,”斯莫瑟斯说。这些生产单元的设置使得一个部件的几乎所有工作都可以在一个位置完成。随着作业的接收和处理,车间协调员将材料和零件转移到不同的单元,以便操作员可以专注于指定的零件。“一个人完全完成了工作。我们强调质量和速度——让订单快速、正确地进出。”

为了实现这一目标,斯莫瑟斯引进了铣刀等数控机床。“像这样的机器的整体理念是‘一体式完成’。我们想把原料放进机器里,然后成品出来。用独立的机器,材料将进入车床,然后进入磨床,等等。现在零件完全在这台机器上加工。”

Kasi Larson,机械车间协调员,使用Kardex Remstar单元存储零件,夹具和工具。

Smothers还发现,提高效率的最好方法之一是让操作员在无人值守的情况下运行他们的机器。许多USNR运营商一开始都很关心这一前景;有些零件的公差在万分之二或万分之三英寸以内。这就是为什么斯莫瑟斯强调先验证模型。

CNC程序员Adam Corson通过将3D模型带入Mastercam CAD/CAM软件进行编程来实现这一点。Corson从2007年开始用这个软件编程。他解释说:“它有许多选项,使我的工作更容易,无论是动态刀具路径,使我们能够使用更高的主轴速度和更快的进给速度实现全槽长度的切割,还是表面加工奇异形状的零件,使我们能够使用我们的CNC加工中心达到最高能力。”USNR发现该软件最大的价值在于如何激发运营商的信心。

软件中强大的模拟功能是必不可少的。通过后台绘图和验证功能,Corson可以在直观的屏幕上检查错误和可能的加工问题,该屏幕模拟了实际的加工过程。然后他将这些信息与运营商分享。“我们操纵我们的模型,以准确地代表操作员将在机器中看到的东西。我们的操作人员能够在他们的工作站上查看模型,这为他们提供了对程序中期望的内容的最佳理解“在验证代码和在自己的屏幕上看到模型之间,操作人员会很舒服地让他们的机器熄灯。”

USNR位于华盛顿Woodland的车间依靠Fastems FMS来提高零件生产速度、准确性和交货时间。

Corson解释说,找到合适的软件对于车间的效率至关重要,无论是用于编程还是用于调度和组织。“Fastems系统已经改变了游戏规则,帮助我们在最短的时间内处理材料,使零件进出机器。原材料一旦装载到夹具上,将自动进入连接到Fastems系统的三个hmc之一。能够从一个装载站管理990个工具罐和所有54个托盘的工具寿命,使我们的过程更可预测,对所有操作人员来说更安全。”Fastems的制金宝搏官网188app下载造管理软件(MMS)来作为一部分FMS一包装和设计,以保持一个商店顺利运作。一旦操作符设置了部件和夹具,它们就会告诉Fastems它已加载。Fastems会调度并在大板上告诉我们,例如需要更改机号MC1 tool 35。它能确保所有东西都是新鲜的,一直在运转。Fastems负责处理细胞的所有操作。”斯莫瑟斯解释说,尽管这家店使用的是标准包装,但Fastems的工作人员非常乐意帮助他在过去合作过的其他商店找到定制解决方案。

斯莫瑟斯知道,当他整合FMS,重新组织单元布局,并使熄灯生产成为可能时,将会增加节省。他没有想到的是USNR能省下多少钱。

“我们甚至把我们编程的东西都用完了。我警告过每个人:‘它会毁了我们的工作。尤其是那些已经被证实的事情。’”

随着USNR提高生产率,斯莫瑟斯坚持他的目标,将平均交货时间缩短至5天或更短。“我们希望达到这样的目标:当客户打电话给我时,我已经准备好了原材料,我把它放进机器里运行,当天就可以发货。”现在很多过程都是自动化的,他认为在不久的将来实现这一目标是可能的。